Kontakt

Sie haben Fragen zu unseren Dienstleistungen? Wir freuen uns auf Ihre Anfrage und kümmern uns persönlich um Sie. Hier finden Sie eine Übersicht, wie Sie uns erreichen.

E²MS-Test

Kombinierte Prüfverfahren für Ihre SicherheitMit durchgängigen Prüfprozessen sowie einer prozessbegleitenden Qualitätskontrolle garantieren wir unseren Kunden ein Höchstmaß an Qualität und Funktionalität Ihrer Baugruppen – immer in optimaler Prüftiefe und unter Berücksichtigung wirtschaftlicher Rahmenbedingungen. Gemeinsam mit Ihnen erarbeiten wir das optimale Design for Testability, bei dem Prüfaspekte möglichst früh in der Produktentstehung definiert werden.

Branchenspezifika werden hier ebenso berücksichtigt, wie Jahresvolumen, Produktlebenszyklen und die Komplexität Ihrer Baugruppen. Dadurch sparen Sie Kosten und vermeiden Probleme in der späteren Fertigung.

Alle Prüfverfahren werden selbstverständlich in unserem Traceability-System erfasst.

Unsere Prüfverfahren

Optische Prüfung, AOI, Elektrische Prüfung, UmweltprüfungAutomatische Optische Inspektion (AOI)

AOI (Automated Optical Inspection) beschreibt Systeme, die mittels Bildverarbeitungsverfahren Fehler beim Verlöten der Bauteile melden können. Sie sind eine Weiterentwicklung des maschinellen Sehens.

Wir bieten die automatische optische Inspektion für Pastendruck (Solder Paste Inspection – SPI), SMD-Bestückung und -Lötung sowie für THT an.

Röntgen-Inspektion XI und AXI

Mittels manueller und automatischer Röntgen-Inspektion werden Lötverbindungen, Bauteile und Leiterplatten je nach Bedarf bei der Serienüberleitung, stichprobenartig serienbegleitend oder auch bei der kompletten Serie durchgeführt. Hochauflösende Röntgen-Systeme mit Tomographie-Funktion ermöglichen eine optimale Fehlererkennung und Fehleranalyse.

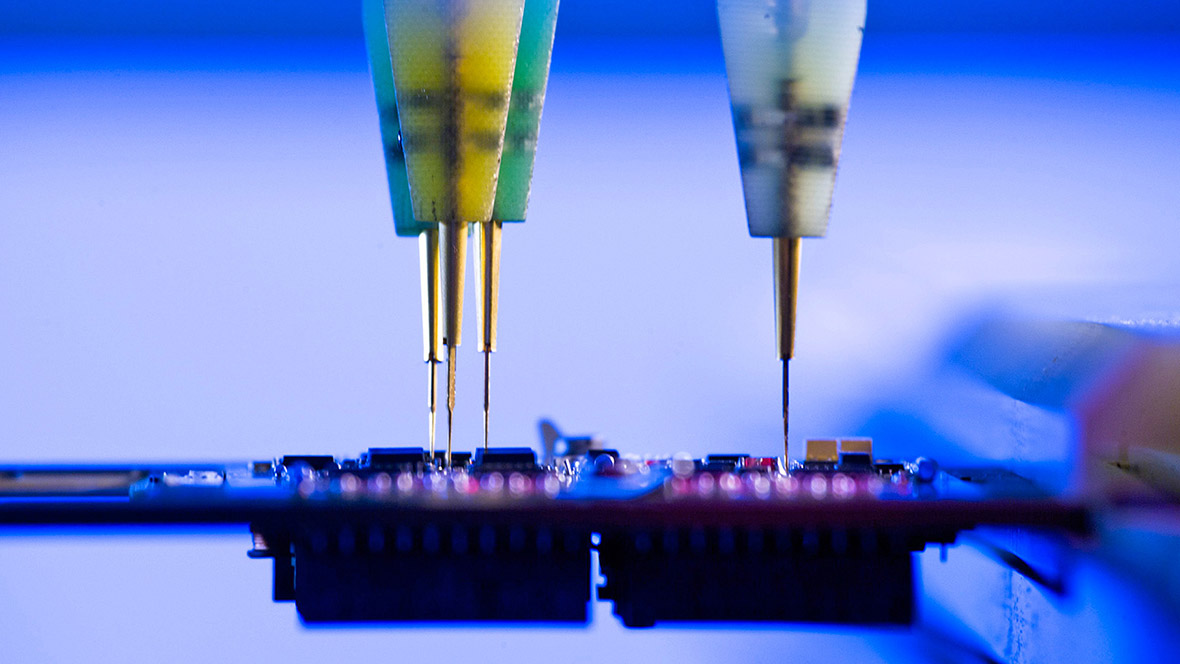

Flying-Probe-Test (FPT)

Das Testverfahren mit der Flying Probe ist ein „adapterloser Test“, der sehr schnell und flexibel einsetzbar ist. Er entspricht im Wesentlichen einem MDA (Manufacturing Defect Analyzer) zur Erkennung von Fertigungsfehlern. Die Kontaktierung des Prüflings findet hierbei über mehrere Nadeln statt, die in ihrer Position programmierbar sind.

Sieben dieser Testsysteme an unterschiedlichen Standorten stellen zusammen mit weiteren Testverfahren eine hohe Verarbeitungsqualität bei TQ sicher. TQ setzt hier die leistungsfähigen Systeme des Herstellers SPEA ein, die präzise Messungen eingebunden in multi-prozess Plattform sicherstellen und jetzt auch einen „Optischen Test“ von LEDS ermöglichen.

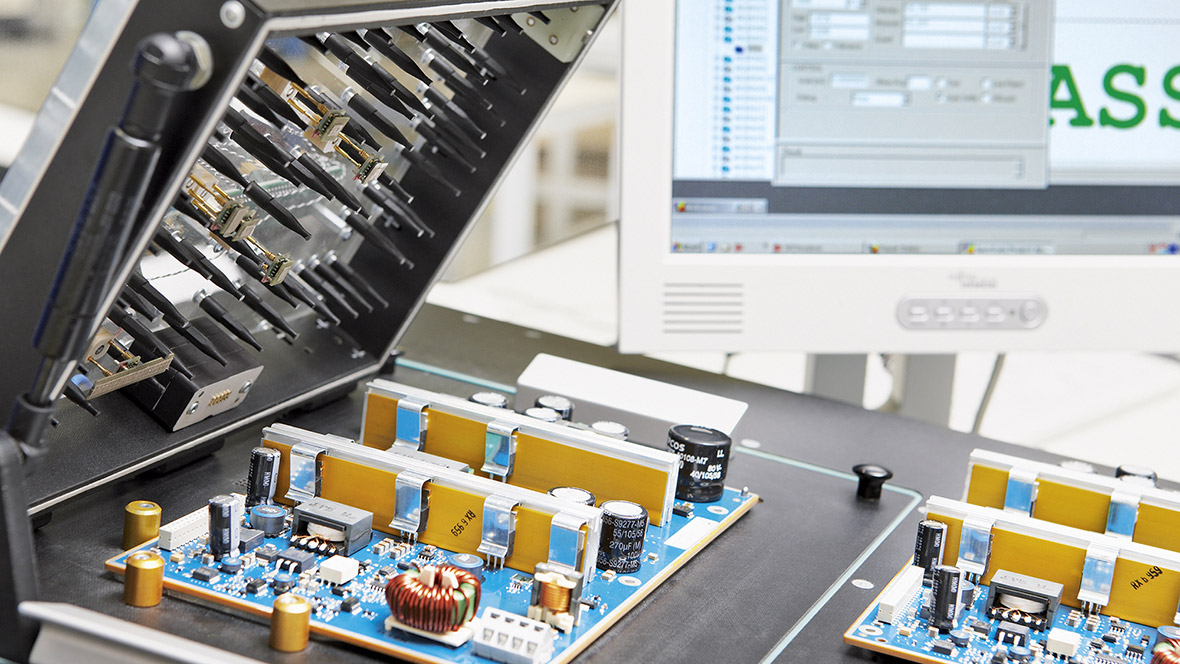

In-Circuit-Test (ICT)

Dieses Testverfahren kontaktiert über ein Nadelbett jeden erreichbaren Schaltungsknotenpunkt auf dem Prüfling. Dies passiert an unseren Systemen mit ca. 500 Messungen pro Sekunde an bis zu 2000 Messpunkten.

Wir testen damit die korrekte Bestückung von Bauelementen und, soweit möglich, deren Kennwerte. Der Test prüft Bauteilfunktionalitäten auch für komplexe digitale Bausteine. Im In-Circuit-Test erfolgt auch die Onboard-Programmierung von Speicherbausteinen. 20 dieser leistungsfähigen Testsysteme an unterschiedlichen Standorten stellen zusammen mit weiteren Testverfahren eine hohe Verarbeitungsqualität bei TQ sicher.

Funktionstest (FKT)

Der funktionale Test konzentriert sich – wie der Name schon sagt – auf die Funktionalität des Prüflings und wird in enger Abstimmung mit der Entwicklung (TQ-intern oder Kunde) erstellt.

Nach Möglichkeit werden TQ-Standard-Funktionstestsysteme eingesetzt, von denen es weit über 100 Stück bei TQ gibt.

Darüber hinaus ist der Betrieb, durch das vom Kunden beigestellte Funktionstestsystem, vielfache Praxis bei TQ.

Boundary-Scan-Test (BST)

Der Boundary-Scan-Test kann als eigenständiges Testverfahren eingesetzt werden, kann aber auch als Bestandteil anderer Testverfahren, z.B. Funktionstest, integriert werden. Ein BST wird vorzugsweise an Baugruppen eingesetzt, an denen hohe Bauteile-Packungsdichten vorzufinden ist.

Beim Boundary-Scan-Test unterscheiden wir zwischen:

Getestet wird eine Baugruppe unter Zuhilfenahme von "Electronic-Nails". Sie befinden sich an den Pins der Boundary-Scan-fähigen Bauteile über die digitale Signale angelegt und gemessen werden. Über den BST sind auch Schaltungen programmierbar. Des Weiteren können mehrere Baugruppen im BST gleichzeitig getestet oder programmiert werden.

Burn-In / Run-In (BI / RI)

Je nach Bedarf und Kundenwunsch führen wir zur zusätzlichen Qualitätssicherung Burn-In- und Run-In-Prüfungen durch. Diese werden je nach Anforderung statisch oder dynamisch (mit konstanten oder variablen Temperaturen) sowie aktiv oder passiv (mit oder ohne Betrieb der Baugruppe) durchgeführt.

Durch Burn-In- und Run-In-Prüfungen können Schwachstellen und Chargenprobleme erkannt, Frühausfälle reduziert und die Zuverlässigkeit im Feld erhöht werden.

HALT / HASS

Beim Highly Accelerated Life Test (HALT) werden Baugruppen und Geräte einer erhöhten thermischen und mechanischen Belastung mit extremen Temperaturen, starken Temperaturgradienten und Random Vibration ausgesetzt, um während der Entwicklung und Produktqualifizierung Schwachstellen im Design und bei den eingesetzten Bauteilen zu erkennen und zu optimieren.

Die beim HALT gewonnen Belastbarkeitsgrenzen (Zerstörungsgrenzen) können dann in der Serie mit einem definierten Sicherheitsabstand (Margin) verwendet werden, um produktionsbegleitende HASS-Prüfungen (Highly Accelerated Stress Screening) durchzuführen. Hierbei können Chargen-Probleme bei einzelnen Bauteilen oder Mängel in der Verarbeitung erkannt werden.